Frequently Asked Questions

- Wat is er nodig voor een explosie?

- Hoe is de Europese ATEX richtlijn ontstaan?

- Welk onderwerp wordt er in Europese richtlijn 1999/92/EG (ATEX 153) behandeld?

- Hoe zijn de verschillende zones gedefinieerd?

- Wat staat er in Europese richtlijn 2014/34/EU (ATEX 114)?

- Hoe is de markering van explosieveilige apparatuur opgebouwd?

- Wat is de samenhang tussen materieelgroepen, ATEX categorieën en het EPL?

- Wat zijn de meest voorkomende toegepaste beschermingswijzes tegen ontsteking?

- Hoe worden gassen en stoffen onderverdeeld in gas- en stofgroepen?

- Aan welke temperatuurklasse moet mijn apparatuur voldoen?

- Wat is de maximaal toegestane oppervlaktetemperatuur in een stofomgeving?

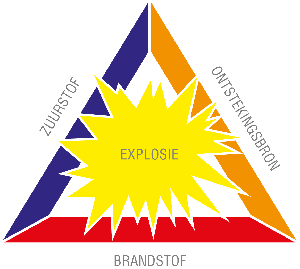

Branddriehoek

Om een explosie plaats te kunnen laten vinden moeten de volgende drie elementen aanwezig zijn:

- brandbaar gas, damp, nevel of stof

- zuurstof

- ontstekingsbron

Explosies kunnen voorkomen worden door een van deze drie elementen weg te nemen of te onderdrukken. De aanwezigheid van brandbare stoffen is vaak inherent aan de bedrijfsprocessen en kan niet voorkomen worden. Omdat er in de meeste gevallen ook mensen werken is het niet praktisch haalbaar om de zuurstof weg te nemen; zuurstof is voor mensen nu eenmaal onmisbaar. De meest praktische en vrijwel enige methode is dus het wegnemen of onschadelijk maken van de ontstekingsbron.

Een brandbare stof kan alleen ontstoken worden als deze in de juiste mengverhouding met zuurstof aanwezig is. Voor elke brandbare stof zijn daarbij de ondergrens (LEL = Lower Explosion Level) en de bovengrens (UEL = Upper Explosion Level) vastgelegd. Buiten deze grenswaarden is de brandstof niet te ontsteken omdat het mengsel te weinig of te veel brandstof bevat. De "ontsteekbaarheid" van het mengsel kent een parabolisch verloop waarbij het mengsel dat zich precies op de LEL of UEL bevindt is net te ontsteken is. De top van de parabool geeft het mengsel weer dat het gemakkelijkst te onsteken is en dus een zeer kleine ontstekingsenergie nodig heeft om te ontbranden. Op dit punt treedt ook de hoogste explosiedruk op als de stof ontstoken wordt.

Er kan een onderscheid gemaakt worden in de principes die bij explosiebeveiliging kunnen worden toegepast. Daarbij onderscheiden we drie groepen, te weten de primaire, secundaire en tertiaire explosiebeveiliging.

Primaire explosiebeveiliging (deze heeft de voorkeur):

- maatregelen die voorkomen dat er een explosiegevaarlijk mengsel kan ontstaan, bijvoorbeeld door een kast onder inwendige overdruk met schone lucht of een inert gas te plaatsen.

Secundaire explosiebeveiliging:

- er kan nog wel een explosiegevaarlijk mengsel ontstaan maar er worden maatregelen getroffen om te voorkomen dat het mengsel ontstoken wordt, bijvoorbeeld door de potentiele ontstekingsbron in te gieten met gietmassa of het electrisch vermogen naar de potentiele ontstekingsbron met zenerbarrières te beperken.

Tertiare explosiebeveiliging (als het echt niet anders kan):

- dit zijn maatregelen die er op gericht zijn om de uitwerking van een explosies tot een acceptabel niveau te beperken. Dit kan bijvoorbeeld door het toepassen van breekplaten, vlamdovers en/of explosieluiken.

ATEX

Begin jaren 90 heeft de Raad van Europa bedacht dat de kans op een explosie zo klein mogelijk moet zijn of tenminste binnen acceptabele grenzen zou moeten liggen. Om dit te bereiken zijn bepalingen opgesteld die betrekking hebben op het handelen op de werkplek en op het veilig functioneren van geleverd materieel. Deze bepalingen zijn vastgelegd in twee richtlijnen en de lidstaten van de Europese Unie hebben zich verplicht om deze richtlijnen in nationale wetgeving om te zetten.

De Europese richtlijnen zijn dus geen richtlijnen voor gebruikers of fabrikanten maar zijn bedoeld om de onderlinge afspraken tussen de Raad en de nationale overheden vast te leggen.

ATEX 153

De eerste richtlijn is de ATEX 153 (1999/92/EG) waarin de minimum voorschriften voor gezondheidsbescherming en veiligheid van werknemers die door explosieve atmosferen gevaar kunnen lopen worden vastgelegd. De in de richtijn genoemde minimumeisen hebben tot doel de lidstaten die onder dit minimum zitten naar een hoger niveau te tillen. Van de lidstaten die al boven het verwoorde minimumniveau zitten wordt verwacht dat zij hun niveau niet verlagen. De ATEX 153 richtlijn wordt ook wel de sociale- of installatierichtlijn genoemd. In Nederland is deze richtlijn verankerd in de ARBO wet- en regelgeving.

In de ATEX 153 richtlijn worden onder andere de verplichtingen voor de werkgever vastgelegd:

- preventie en beveiliging tegen explosies (organisatorische maatregelen, training, instructies)

- risicobeoordeling

- indeling en markering van explosiegevaarlijke zones (0, 1, 2, 20, 21 en 22)

- opstellen en onderhouden van een Explosieveiligheidsdocument (EPD)

Verder worden criteria aangedragen voor de selectie van materieel conform de risicobeoordeling en zoals vastgelegd in het explosieveiligheidsdocument. Hierbij moet materieel gekozen worden op basis van de categorieën zoals genoemd in de ATEX 114 richtlijn in relatie tot de zone waarin het materieel gebruikt zal gaan worden (zie tabel hieronder). Hiermee is de relatie tussen ATEX 153 (ARBO) en ATEX 114 (Materieel) en dus ook tussen de zones en de categorieën vastgelegd.

| Zone | Categorie |

|---|---|

| 0 | 1G |

| 1 | 2G of 1G |

| 2 | 3G, 2G of 1G |

| 20 | 1D |

| 21 | 2D of 1D |

| 22 | 3D, 2D of 1D |

Zones

Gevaarlijke gebieden zijn op basis van de frequentie waarin een explosieve atmosfeer voorkomt en de duur daarvan, als volgt in zones ingedeeld (EN 60079-10):

| Zone | Definitie |

|---|---|

| 0 | Gebied waarbinnen een explosieve gasatmosfeer voortdurend of gedurende lange perioden of regelmatig aanwezig is |

| 1 | Gebied waarbinnen de aanwezigheid van een explosieve gasatmosfeer bij normaal bedrijf af en toe te verwachten is |

| 2 | Gebied waarbinnen de aanwezigheid van een explosieve gasatmosfeer bij normaal bedrijf onwaarschijnlijk is en waarbinnen een dergelijke gasatmosfeer, indien aanwezig, slechts zelden en gedurende een korte periode zal bestaan |

| 20 | Een plaats waar een explosieve stofatmosfeer, in de vorm van een stofwolk in lucht, voortdurend of gedurende lange perioden of vaak aanwezig is |

| 21 | Een plaats waar een explosieve stofatmosfeer, in de vorm van een stofwolk in de lucht, bij normaal gebruik waarschijnlijk af en toe zal optreden |

| 22 | Een gebied waarin een explosieve stofatmosfeer, in de vorm van een wolk van brandbaar stof in de lucht, zich bij normaal gebruik waarschijnlijk niet zal voordoen, maar, als het zich voordoet, slechts voor een korte periode zal blijven bestaan |

ATEX 114

De tweede richtlijn is de ATEX 114 (2014/34/EU). Deze richtlijn voor "apparaten en beveiligingssystemen, bedoeld voor gebruik op plaatsen waar ontploffingsgevaar kan heersen", beschrijft hoe tot de wettelijk verplichte CE markering voor explosieveilig materieel moet worden gekomen. Deze richtlijn is bedoeld voor fabrikanten om de vrijhandel binnen Europa te bevorderen en wordt daarom ook wel productrichtlijn of fabrikantenrichtlijn genoemd. In Nederland is deze richtlijn opgenomen in de Warenwet.

Onder de ATEX richtlijn vallen:

- alle apparatuur (elektrisch als niet-elektrisch) en beveiligingssystemen die bedoeld zijn voor gebruik in explosiegevaarlijke ruimten

- veiligheids-, controle- en regelvoorzieningen die bedoeld zijn voor gebruik buiten plaatsen waar ontploffingsgevaar kan heersen, maar die nodig zijn voor, of bijdragen tot, de veilige werking van apparaten en beveiligingssystemen met betrekking tot ontploffingsgevaar

Het toepassingsgebied van de ATEX 114 strekt zich uit tot plaatsen waar onder atmosferische omstandigheden een explosieve omgeving kan ontstaan waarin de verbranding zich na ontbranding uitbreidt tot het gehele niet verbrande mengsel. De ATEX richtlijn is niet van toepassing installaties aan boord van zeeschepen en mobiele offshore installaties omdat deze al onder het verdrag van de IMO (IMO = Internationale Maritieme Organisatie) vallen.

Ex-Markering

Aan de typeplaat van explosieveilig materieel worden specifieke eisen gesteld. Zo moet de markering tenminste de volgende onderdelen bevatten:

- naam en adres van de fabrikant

- type aanduiding van het product

- CE markering gevolgd door het identificatienummer van de aangewezen instantie die de productielocatie auditeert (bij categorie 1 en 2)

- Ex-markering

- certificaatnummer, herkenbaar aan het woord ATEX

- fabricage- of serienummer (tracking & tracability)

- fabricage jaar

Verder worden de elektrische aansluitgegevens en eventuele afwijkende omgevingstemperaturen zoveel mogelijk op de typeplaat weergegeven. De meeste zaken spreken wel voor zich maar de Ex-markering vraagt een nadere toelichting. Aan de hand van een voorbeeld zullen de verschillende elementen van de Ex-markering worden uitgelegd.

Als voorbeeld nemen we de Ex-markering ![]() II 2G Ex ib IIC T4 Gb. Deze Ex-markering bestaat uit de volgende elementen:

II 2G Ex ib IIC T4 Gb. Deze Ex-markering bestaat uit de volgende elementen:

- communautaire merkteken

'Epsilon x in zeshoek'

'Epsilon x in zeshoek' - materieelgroep en categorie ("II 2G")

- Ex symbool

- toegepaste beschermingswijze tegen ontsteking ("ib"")

- gas- of stofgroep ("IIC")

- temperatuurklasse ("T4")

- Equipment Protection Level (EPL) ("Gb")

De verschillende elementen worden hieronder toegelicht.

Materieelgroep en categorie

Op het hoogste niveau wordt een onderscheid gemaakt in twee materieelgroepen waarbij materieelgroep I alle ondergrondse (mijnbouw) installaties omvat en materieelgroep II alle overige bovengrondse (industriele) installaties. De speciale behandeling van materieel voor ondergrondse installaties hangt nauw samen met de zeer specifieke omstandigheden waarmee bij de mijnbouw rekening te houden is. Gesteentes die rijk zijn aan kolen bevatten ook methaan en dit gas is dus alom aanwezig. Daarnaast zijn de risico's ondergronds per definitie hoog (lange nauwe gangen, instortingsgevaar).

In Annex ZY van EN 60079-0:2012 wordt de meest recente indeling duidelijk weergegeven:

| Gebruik | ATEX richtlijn materieelgroep |

ATEX richtlijn categorie |

EN 60079-0 EPL |

|---|---|---|---|

| ondergronds | I | M1 | Ma |

| ondergronds | I | M2 | Mb |

| overig | II | 1G | Ga |

| overig | II | 2G | Gb |

| overig | II | 3G | Gc |

| overig | II | 1D | Da |

| overig | II | 2D | Db |

| overig | II | 3D | Dc |

Toegepaste beschermingswijze tegen ontsteking

Aan de hand van de zone waar de apparatuur gebruikt moet gaan worden bepaalt de gebruiker van welke categorie het materieel moet zijn. Daarmee weet hij zich verzekert van het juiste beschermingsniveau. Het is feitelijk aan de fabrikant van het materieel om te bepalen met welke beschermingswijze tegen ontsteking (BtO) dit niveau te bereiken is.

Er zijn vele beschermingswijzen mogelijk. De meest toegepaste beschermingswijzen tegen ontsteking voor gasexplosieveiligheid worden hier nader toegelicht.

- Ex "d" - drukvast omhulsel (EN 60079-1)

Een drukvast omhulsel mag onderdelen bevatten die bij normaal gebruik, door middel van vonken, lichtbogen of hoge temperaturen, een explosief gasmengsel zouden kunnen ontsteken.

Een drukvast omhulsel is ademend en het explosieve gasmengsel kan dus ook in het drukvaste omhulsel aanwezig zijn. De constructie is echter zodanig dat een eventuele explosie binnen het omhulsel zich niet naar de buitenliggende atmosfeer kan voortplanten; de kortstondig optredende explosiedruk kan worden opgevangen en de opgebouwde explosiedruk wordt via de pasvlakken afgevoerd. De vlam koelt daarbij af tot onder de ontstekingstemperatuur van het omringende gas. - Ex "e" - erhöhte - verhoogde veiligheid (EN 60079-7)

Elektrisch materiaal dat is geconstrueerd volgens de beschermingswijze Ex e mag geen onderdelen bevatten die bij normaal gebruik een explosief gasmengsel zouden kunnen ontsteken.

Het explosieve gasmengsel wordt geacht in het elektrisch materiaal te kunnen binnendringen. Ex e is daarmee een beschermingswijze die alleen mogelijk is bij normaal niet-vonkend materieel.

De aansluitkasten van de ATEX airconditioners zijn een goed voorbeeld van het gebruik van beschermingswijze verhoogde veiligheid Ex e. - Ex "i" - intrinsieke veiligheid (EN 60079-11)

Om een stroomkring intrinsiek veilig te mogen noemen, moet de energie-inhoud van de stroomkring zodanig begrensd worden dat vonken of thermische effecten niet kunnen leiden tot ontsteking van een explosief gasmengsel. De energiebegrenzing van intrinsiek veilige circuits wordt gerealiseerd door begrenzing van zowel spanning (U) als stroom (I).

De constructie-eisen voor de begrenzing van de energie gelden zowel voor de intrinsiek veilige stroomkring zelf, als voor de kabels en bijbehorende componenten die buiten het gevaarlijke gebied zijn geplaatst omdat hier parasitaire capaciteiten (C) en zelfinducties (L) van bijvoorbeeld lange leidingen een rol kunnen gaan spelen. - Ex "m" - moulded - ingieten met gietmassa (EN 60079-18)

Elektrische onderdelen die door vonken of opwarming een omringende atmosfeer zouden kunnen ontsteken kunnen explosieveilig gemaakt worden door ze volledig in te bedden in een gietmassa. De gietmassa dient wel elektrisch, thermisch, mechanisch en chemisch bestendig te zijn. - Ex “n” - niet-vonkend materieel (EN 60079-15)

Vonkende contacten zijn beschermd tegen het binnendringen van de omliggende atmosfeer en hete oppervlakten zijn uitgesloten. Deze beschermingswijze is alleen voor categorie 3G van toepassing. Veel van de onderliggende beschermingswijzen lijken op de beschermingswijzen zoals beschreven in andere technische normen. Daarom zijn de laatste jaren al grote delen van deze norm naar andere normen verplaatst.

De overgebleven beschermingswijzen zijn:

Ex nA: non arcing, niet vonkend: alleen geschikt voor normaal niet vonkend materieel.

Ex nC: closed construction: constructief voorkomen dat een elektrisch contact een potentiële ontstekingsbron kan vormen.

Ex nR: restricted breathing, beperkt ademende behuizing waardoor een gevaarlijke atmosfeer niet of nauwelijks naar binnen kan dringen.

De ATEX bewegingssensor en explosieveilige schemerschakelaar zijn een goed voorbeeld van het gebruik van beschermingswijze Restricted Breathing Ex nR. - Ex “o” - olievulling (EN 60079-6)

Elektrische apparaten of delen van elektrische apparaten worden ondergedompeld in olie zodat een explosiegevaarlijke atmosfeer boven het olie-oppervlak of buiten de behuizing niet ontstoken kan worden. - Ex "p" - pressurization - inwendige overdruk (EN 60079-2)

Een omhulsel met inwendige overdruk mag theoretisch onderdelen bevatten die bij normaal gebruik, door middel van vonken, lichtbogen of hoge temperaturen, een explosief gasmengsel zouden kunnen ontsteken. In de praktijk geldt dit alleen voor Ex px (zone 1) en Ex pz (zone 2) geclassificeerde uitvoeringen.

De eventueel omringende explosieve gasatmosfeer kan bij Ex p niet in het omhulsel binnendringen omdat dit door middel van een beschermgas onder overdruk wordt gehouden. Het beschermgas kan een inert gas of schone droge instrumentlucht zijn. De beschermingswijze is onafhankelijk van de gasgroep. - Ex “q” – quartz - zandvulling (EN 60079-5)

Door een behuizing te vullen met kleine glaspareltjes wordt het voor de omringende explosiegevaarlijke atmosfeer moeilijk om tot de ontstekingsbron door te dringen. Daarnaast zullen hete gassen bij het naar buiten treden voldoende afkoelen waardoor de omringende explosiegevaarlijke atmosfeer niet kan worden ontstoken.

Gas- of stofgroep

Materieelgroep II wordt onderverdeeld in 3 gasgroepen (IIA, IIB en IIC) en in 3 stofgroepen (IIIA, IIIB en IIIC). De indeling van de gassen in gasgroepen is gebaseerd op de minimale ontstekingsenergie (MIE = Minimum Ignition Energy) waarmee een elektrische vonk het gasmengsel kan ontsteken. Gassen uit gasgroep IIA hebben en betrekkelijk hoge ontstekingsenergie (er is een flinke vonk nodig) en de gassen uit gasgroep IIC hebben de laagste ontstekingsenergie (een klein vonkje is vaak al voldoende). Representatieve gassen of dampen van vloeistoffen zijn:

| IIA IIB IIC |

propaan, butaan, kerosine ethyleen, zwavelwaterstof, ethylether waterstof, acetyleen, zwavelkoolstof |

Het effect van deze indeling is vooral terug te vinden in de toegelaten spleetbreedtes tussen delen van een drukvaste omkapseling (MESG = Maximum Experimental Safety Gap) en de toegelaten energie voor intrinsiek veilige stroomkringen.

Doordat steeds meer Europa Normen (EN normen) gebaseerd zijn op normen van de IEC (International Electrotechnical Committee) hebben we binnen Europa inmiddels ook te maken met de nieuwe stofgroepen IIIA, IIIB en IIIC. De onderverdeling wordt als volgt gekenmerkt:

| IIIA IIIB IIIC |

combustable flyers (stofdeeltjes groter dan 0.5 mm) dusts (stofdeeltjes kleiner dan 0.5 mm) conductive dusts (elektrisch geleidend stof) |

Temperatuurklasse

Ieder brandstof - luchtmengsel heeft zijn eigen specifieke ontstekingstemperatuur. Deze ontstekingstemperatuur is gedefinieerd als de minimale temperatuur waarmee het mengsel ontstoken kan worden. Dit kan de temperatuur van een heet voorwerp zoals een verwarmingselement, elektromotor, gloeilamp of warm gelopen mechanische aandrijving zijn. Bij mengsels van verschillende gassen of stoffen is altijd het gas of stof met de laagste ontstekingstemperatuur bepalend, tenzij aanvullende gegevens anders uitwijzen. Om een ontsteking te voorkomen moet de hoogst voorkomende oppervlaktetemperatuur dus láger zijn dan de ontstekingstemperatuur van het brandstof - luchtmengel.

Gasexplosieveilig materieel is ingedeeld in zogenaamde temperatuurklassen of "T-klassen". Materieel dat in een bepaalde temperatuurklasse is ingedeeld mag worden toegepast voor gassen met een ontstekingstemperatuur die hoger is dan de bij die groep behorende temperatuur.

| Temperatuur- klasse |

Maximaal toelaatbare oppervlaktetemperatuur |

|---|---|

| T1 | 450 °C |

| T2 | 300 °C |

| T3 | 200 °C |

| T4 | 135 °C |

| T5 | 100 °C |

| T6 | 85 °C |

Stofexplosieveilig materieel is niet in temperatuurklassen ingedeeld maar hierbij wordt de maximale oppervlakte temperatuur (verplicht) op het label of de tekstplaat het materieel aangebracht.

Bij de selectie van materieel voor een stofomgeving moet niet alleen naar de ontsteektemperatuur maar ook naar de smeultemperatuur (glimtemperatuur) gekeken worden. De ontsteektemperatuur is de temperatuur waarbij een opgewervelde stofwolk ontsteekt, de smeultemperatuur is de temperatuur waarbij een 5 mm dikke lage stof op een heet oppervlak gaat smeulen. De maximaal toelaatbare oppervlaktetemperatuur Tmax voor stofexplosieveilig materieel moet voldoen aan de volgende twee criteria:

Tmax < smeultemperatuur - 75 °C én Tmax < 2/3 x ontsteektemperatuur

Voorbeeld: schuurstof hout

| smeultemperatuur = 310 ºC ontsteektemperatuur = 410 ºC |

Tmax = 310 - 75 = 235 ºC Tmax = 2/3 * 410 = 273 ºC |

De laagste waarde is bepalend en dus is de maximaal toelaatbare oppervlaktetemperatuur bij schuurstof van hout is 235 °C.

Let op: De waarde voor de smeultemperatuur geldt bij een stoflaagdikte van 5 mm. Bij grotere laagdikten moet de aangegeven marge van 75 °C nog verder worden vergroot.